铝型材精密制造,从熔铸到尖端科技的精密之旅

作者: 日期:2025-06-08 来源: 关注:2

在现代化工业体系中,铝型材以其独特的"轻量化基因"成为跨行业宠儿。这种看似普通的金属材料,经过精密制造的淬炼,正悄然支撑着新能源汽车、航天器、5G基站等高精尖领域的发展。让我们走进铝型材的精密制造世界,揭开其从熔炉到尖端产品的蜕变密码。

一、核心技术:毫米级工艺的"炼金术"

现代铝型材加工已突破传统认知,进入微米级精度时代。在东莞腾图铝制品的智能工厂里,四轴联动CNC加工中心正以0.01毫米的精度雕琢着航空铝材,相当于人类头发丝的七分之一。这项技术通过预先编程的刀具路径,实现复杂曲面的一次成型,使飞机座椅轨道的曲面弧度误差控制在肉眼难辨的范围内。

精密加工的奥秘不止于机械精度。针对6061铝合金的特性,工程师们开发出智能切削参数系统:当主轴转速达到12000转/分钟时,冷却液喷射角度会自动调整3度,这个看似微小的改变,却能让薄壁铝件的变形量降低40%。在医疗设备关节件的加工中,这种精准控制确保了手术机器人20万次开合仍保持初始精度。

二、应用图谱:撑起现代工业的"骨骼"

在新能源汽车工厂,铝型材正演绎着"减重革命"。某品牌电动车的电池托盘采用整体CNC加工,将200多个零件整合为单件,重量减轻35%的同时,抗压强度提升50%。这种创新设计使整车续航里程增加12%,完美诠释了"减重即节能"的工业哲学。

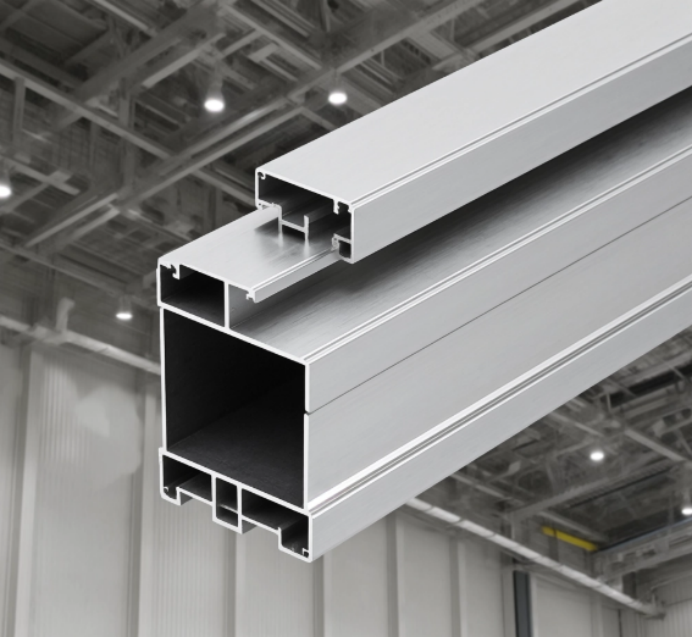

航空航天领域的应用更显技术高度。C919客机的行李舱框架采用7075航空铝材,经阳极氧化处理后,表面硬度达到HV450,相当于普通铝合金的3倍。在沈阳远大铝业的智能产线上,7米长的幕墙单元通过"流水施工+叠加式固化"系统,实现空间利用率翻倍,解决了超大型构件的生产难题。

三、未来图景:智能制造的"铝"途

在工业4.0浪潮下,铝型材制造正经历智能蜕变。某企业打造的数字孪生工厂,通过5G网络将20台加工中心互联,实现刀具磨损的实时监测。当钻头磨损超过0.02毫米时,系统自动调用备用刀具,使设备利用率提升至92%。这种智能维护体系,让大批量订单的良品率稳定在99.8%以上。

绿色制造成为新趋势。上海锦铝采用的微量润滑技术,使切削液用量减少80%,铝屑回收率高达95%。在建筑领域,穿条式隔热铝材通过在型材间注入聚酰胺条,将传热系数降至1.8W/(m²·K),比普通断桥铝节能30%。这种材料正广泛应用于零碳建筑项目。

四、创新案例:看见精密制造的力量

在医疗设备领域,铝型材的精密加工创造了生命奇迹。某企业为手术机器人开发的铝制关节,通过7轴联动加工,实现球头面粗糙度Ra0.4的镜面效果。这种超精密表面使关节摩擦系数降低60%,确保了微创手术器械的精准操控。

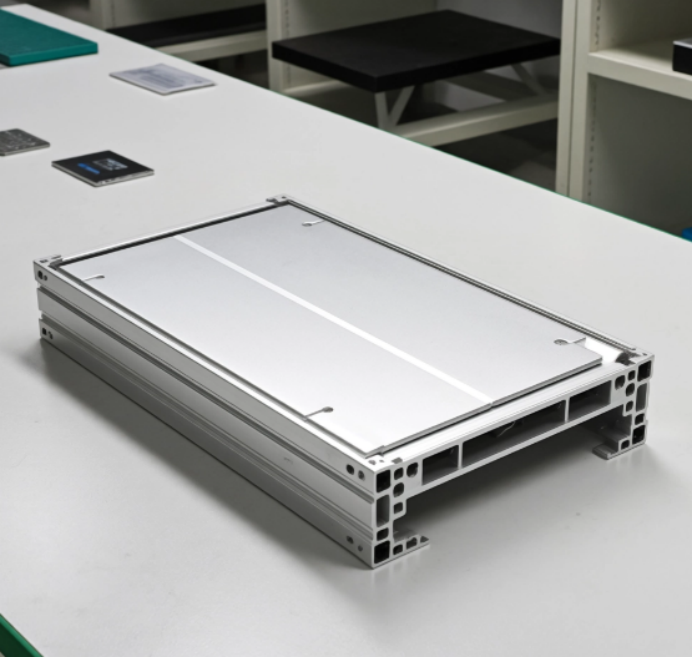

消费电子领域同样见证奇迹。某品牌笔记本的CNC铝壳,从6061铝棒到成品需经历23道工序。通过在加工中心集成在线检测模块,每个壳体的平面度误差控制在0.05毫米内,这种精度相当于在足球场上铺展一张A4纸而无褶皱。

站在智能制造的潮头,铝型材精密制造正以每天0.001毫米的精度突破,重塑着工业产品的DNA。从新能源汽车的轻盈身躯到航天器的精密构件,从5G基站的散热系统到手术机器人的灵巧关节,这种神奇的金属材料正以更轻盈、更精密、更智能的姿态,托举起现代工业的星辰大海。未来,随着复合材料技术和3D打印的融合,铝型材必将开创更多令人惊叹的工业传奇。